Производственная компания ООО «МеталлСтройСервис» предлагает услуги по закалке ТВЧ (токами высокой частоты) металлов и сплавов.

Если Вам необходима качественная закалка ТВЧ без срыва сроков, то мы встретились не случайно. Несмотря на то, что мы находимся в Волгоградской области, мы работаем со всеми регионами и можем отправить продукцию транспортной компанией или осуществить погрузку в транспорт заказчика.

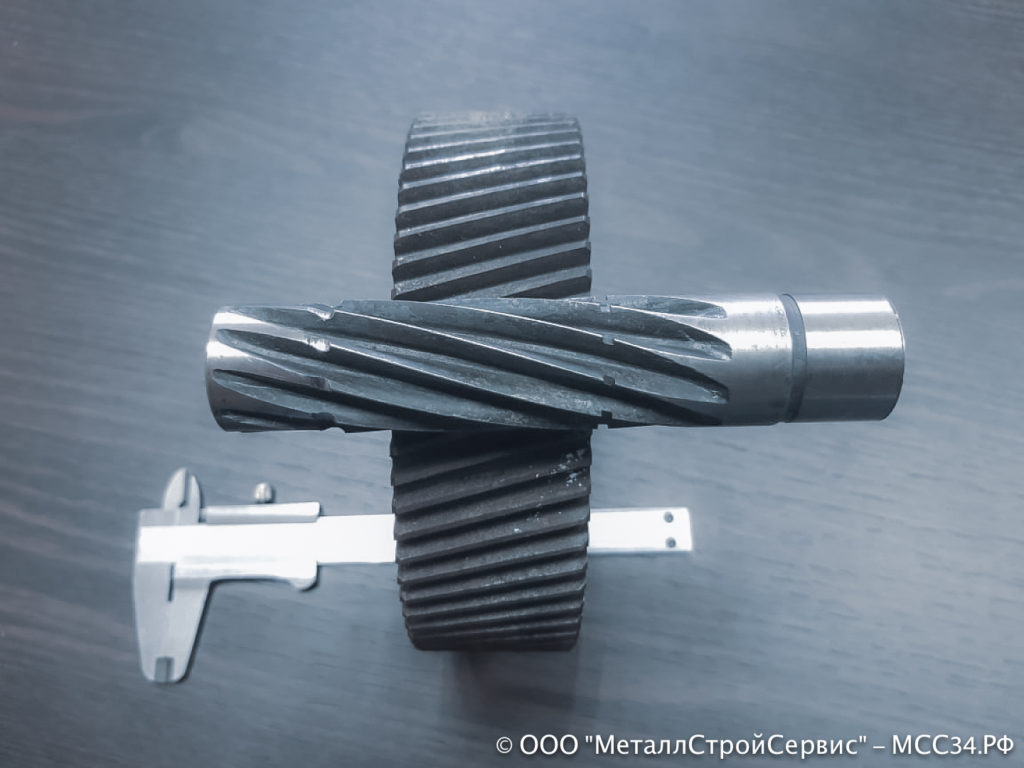

Наша продукция

Данная продукция или ее компоненты подвергались термической обработке

ОСНОВНЫЕ ПОНЯТИЯ ЗАКАЛКИ ТВЧ

Закалка – процесс перекристаллизации металла, основанный на нагреве до температуры выше критической, выдержке и последующем быстром охлаждении, как правило, в жидкости (воде или масле).

Цель закалки – повышение твердости и улучшение износостойкости.

По глубине воздействия закалка подразделяется на объемную (полную) и поверхностную. Объемная закалка применяется, когда необходимо изменить структуру не только поверхностных слоев, но и всего металла.

Способы закалки:

- Закалка в одном охладителе. Деталь, нагретую до температуры закаливания, опускают в закалочную жидкость до полного остывания.

- Закалка в двух средах (прерывистая). Деталь, нагретую до температуры закаливания, сначала опускают в быстро охлаждающую среду (воду), а затем в медленно охлаждающую – например, масло.

- Струйчатая закалка. Разогретую деталь остужают водной струей. Деталь прокаливается лучше, так как не формируется паровая рубашка. Возможна частичная закалка изделия.

- Ступенчатая закалка. Разогретая деталь остужается в медленно охлаждающей среде. За время выдержки происходит выравнивание температурного уровня. Затем происходит финальное охлаждение. Этот способ позволяет уменьшить напряжения внутри изделия.

- Изотермическая закалка. Изделие нагревают до нужного температурного уровня и охлаждают до момента окончания изотермического превращения аустенита.

- Лазерная закалка. Деталь локально нагревают за счет воздействия лазерного излучения, охлаждение происходит за счет отвода теплоты во внутренние слои металла.

- Закалка ТВЧ. Нагрев детали происходит в индукторе за счет токов высокой частоты. Затем изделие охлаждают в охлаждающей среде или путем разбрызгивания охлаждающей жидкости.

Дефекты при закалке:

Поверхностная закалка ТВЧ (токами высокой частоты) – это высокотемпературная обработка металлических изделий, изменяющая структуру материала, для придания более высокой прочности, и, как следствие, увеличивающая срок эксплуатации.

Электрическая энергия через специальный генератор передается к индуктору и преобразуется в мощное электромагнитное поле. В металлическую заготовку, помещенную в переменное магнитное поле, проникают вихревые токи поля, которые трансформируются в тепловую энергию, осуществляющую нагрев. Чем ниже частоты используемых токов, тем толще закаленный слой.

Этапы закалки ТВЧ:

- Индукционный нагрев до высокой температуры.

- Выдержка.

- Быстрое охлаждение (охлаждение в ванне с охлаждающей жидкостью, либо разбрызгивание ее на деталь из специальных душирующих установок).

Достоинства закалки ТВЧ:

- по сравнению с другими видами термообработки поверхность получается более прочной и менее хрупкой, так как сохраняется вязкая и пластичная сердцевина;

- нагрев проводится до более высокой температуры, но перегрева не происходит (так как время высокочастотного нагрева очень короткое), что формирует более высокую твердость изделия;

- под воздействием ТВЧ тепло распределяется равномерно и структура приобретает одинаковую плотность;

- допустимо проводить закалку отдельных участков изделия;

- незначительны потери энергии (бесконтактный нагрев ТВЧ создает тепло внутри изделия);

- возможность автоматизации и крупносерийного производства;

- снижены энергозатраты на нагрев всей детали.

Нам доверяют